塑料光学元件镀膜逐渐满足高端应用需求

过去一直用于低端、一次性、非成像消费类应用的塑料光学元件(或称聚合物/有机光学元件),已经在性能和耐用性方面获得了大幅提升,并且正在进入非传统工业、汽车和医药等行业。这些新的应用不仅对塑料光学元件本身提出了挑战,而且也对附着其上的光学镀膜提出了挑战。业界的一位镀膜专家曾指出:“如果没有光学镀膜,几乎所有的现代光学应用或系统都将失败。”

目前,业界正在开发并商用适用于数码相机、条形码扫描器、光纤传感器与通信网络以及生物计量安全系统等领域的光学镀膜。随着市场对低成本、高性能的塑料光学元件的青睐与日俱增,一些新的镀膜技术已经涌现出来以满足新的应用需求。

为何选择塑料光学元件?

与玻璃光学元件相比,塑料光学元件的重量要轻2~5倍,这使得它们更加适用于夜视头盔、现场便携式成像应用以及重复使用或一次性医疗器械(如腹腔镜)等领域。此外,由于塑料光学元件可以根据安装需要模塑成型,因此能大幅减少装配步骤,降低制造成本。

塑料光学元件可用于大部分可见光应用中。对于其他近紫外和近红外应用,丙烯酸(卓越的透明度)、聚碳酸酯(最佳的冲击强度)和环烯烃(高耐热性和耐用性,较低的水吸收)等常用材料的传输波长范围为380~100nm)。在塑料光学元件表面增加镀膜,是为了提升其传输或反射性能,增加耐用性。

厚层镀膜(厚度通常约1μm或更厚)主要起到保护层的作用,同时也能为随后的薄层镀膜改善附着性和牢固性。薄层镀膜包括二氧化硅(SiO2)、氧化钽、氧化钛、氧化铝、氧化铌以及铪氧化物(SiO2、Ta2O5、TiO2、Al2O3、Nb3O5和HfO2);典型的金属镜面镀膜有铝(Al)、银(Ag)和金(Au)。氟化物或氮化物则很少用于镀膜,因为要获得好的镀膜质量,需要较高的热量,这与塑料元件镀膜所需要的低热量沉积条件不符。

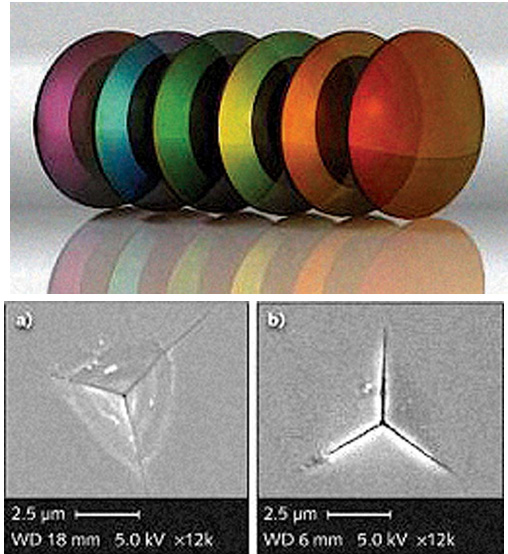

然而,尽管塑料光学元件具有诸多优点,它们的使用也会带来一些新的挑战。“一些适用于玻璃光学元件的镀膜设计,可能并不适用于塑料光学元件,因为塑料光学元件具有较高的热膨胀系数。为了消除附着性和开裂问题,Optical Dynamics公司提供了另一种替代方案:液体聚合物纳米复合材料镀膜。应用来自Optical Dynamics公司的一种称为NanoClear的镀膜系统,不需要真空室就能完成镀膜,并且具有类似于聚合物基材的热膨胀性能,从而能避免由于过热引起的开裂问题(见图1)。

图1:经过压痕后,塑料光学元件上的真空镀膜显示出了脆性破坏(上图a)。作为一种替代方案,无需使用真空室的液体聚合物纳米复合材料镀膜,经过压痕后并没有出现破损(上图b)。该镀膜可用于反射膜或增透膜(下图)。

应用

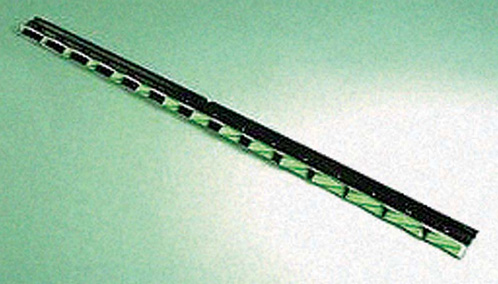

当重量、成本和易于组装性是使用一个光学元件的主要考虑因素时,塑料光学元件通常是最佳选择。G-S Plastic Optics公司目前正在为一家财富500强公司定制一种用于扫描仪中的反射光学元件(见图2)。“这个高精密元件实际上是一个阵列,该阵列由15个球形元件和15非球形元件组成,并沿着产品的长度分部。”G-S Plastic Optics公司新业务开发总监Will Beich表示,“每个光学元件的位置精度约为± 30μm,形状公差在3μm以内。为了减少扫描仪中的杂散光,要对光学元件镀上增强的铝膜。”

图2:为一种专用扫描仪定制的反射光学元件,由球形元件和非球形元件构成的阵列组成(有镀铝膜和未镀膜的)。Beich表示,之所以选择镀铝膜,是因为它能反射可见光,并且比银膜更环保耐用。“我们选择自己对产品镀膜,这样我们就能更充分地控制生产中的所有环节。在这种情况下,通过定制设计托盘以与我们的封装和镀膜设施协同工作,使整个制造过程进一步简化,从而提高了整体生产力。”Beich补充道。

镀膜的塑料光学元件的另一个常见的应用领域是眼镜。“目前,眼镜片上的防反射(AR)镀膜已经非常普遍,超过95%的眼镜都使用塑料镜片,而为镜片镀膜确实是一个技术奇迹,它代表了20年来镀膜技术的进步。”Opticote公司总裁Edwin Ellefsen说,“除了光学和美观要求外,物理耐用性为镜片镀膜带来了特殊的挑战。首先,眼镜片通常是由众多的基体材料制造而成,这些材料通常包括二甘醇烯丙基碳酸酯、聚碳酸酯等。这些基体材料材具有吸水性(这将导致镀膜会受到来自基体材料方面的水蒸汽的损伤)和较高的热膨胀系数,因此会导致镀膜不牢固或受损。”Ellefsen补充说,“另外,人们经常会用含有化学物品的液体清洗镜片,用粗糙的纸巾或手帕擦拭镜片,冬季还要忍耐室内外较大的温差,偶尔还会不小心正面朝下从桌子上滑落到地上……因此,对镜片的耐油性的要求可见一斑。”

为了满足眼镜片的应用需求,Opticote公司对镜片的基材仔细分类,并通过适当的水性和溶剂型清洗步骤清洗。经过彻底干燥后,进行真空表面处理,之后是附着层和面向基材的屏障层(见图3)。接下来再镀防反射膜,随后是更多的屏障层,最后,用化学方法镀上一层不易被水沾湿的/憎油的顶层膜,以保持镀膜镜片的清洁。

图3:两个镜片的圆顶部分正准备装入真空镀膜室。塑料光学元件的另一个应用领域是飞行硬件。例如,在抬头显示器(HUD)应用中,元件的重量是一个重要的考虑因素。塑料光学元件是HUD应用的理想选择。像许多其他复杂的光学系统一样,在HUD中为了避免杂散发射引起的散射光,因此需要镀上防反射膜。虽然也可以镀上高反射的金属膜和多层氧化物增强膜,但是依然需要业界继续开发新技术,以支持塑料光学元件迈入更多的新兴应用领域。

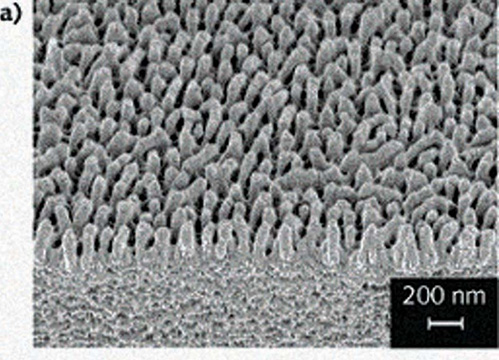

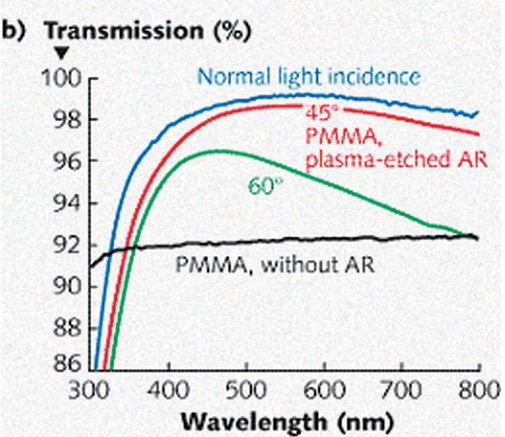

超越传统的镀膜目前,德国应用光学和精密工程弗劳恩霍夫研究所(Fraunhofer IOF)正在研究一些创新的等离子蚀刻过程,以期能直接在聚合物光学元件上建力防反射的纳米结构(见图4)。

图4:对聚合物材料如有机玻璃(PMMA)进行直接等离子体刻蚀,创建出亚微米级的表面结构(a),以此作为防反射膜(b)。

生物仿生研究发现,蛾虫的眼睛具有卓越的防反射弧性能,Fraunhofer IOF的研究人员一直努力在聚合物材料中制造亚微米级别的蛾眼结构,作为防反射膜。[1]在这项研究中,聚合物光学元件具有独特的优势:这些表面结构可以在聚合物光学元件内部或是在有机涂层材料(如三聚氰胺)中直接制造,而这些有机涂层材料既可用于玻璃光学元件,也可用于塑料光学元件。

研究人员已经为有机玻璃(PMMA)、聚碳酸酯开发出了专门的镀膜过程。最近,Fraunhofer IOF已经为奥迪车制造了一种聚合物仪表盘窗口,其在外表面上通过等离子体离子辅助沉积(PIAD)方法沉积了坚硬的防反射膜(见图5)。虽然奥迪仪表盘窗口是一个展示样品,并没有投入生产,但是结果已经令人非常满意,它在降低车辆的重量方面具有较大的潜力。

图5:用有机玻璃为奥迪A6制造的仪表盘窗口,左图没有镀膜,右图镀有防反射膜。